Wolframkarbid er et metallkeramisk materiale hovedsakelig sammensatt av wolfram og karbon. Den er mye brukt i ulike industrielle områder på grunn av sin utmerkede hardhet, slitestyrke og høy temperaturbestandighet. Som et superhardt materiale spiller wolframkarbid en viktig rolle i skjæreverktøy, gruvedrift, metallbearbeiding, oljeboring og andre industrier.

Wolframkarbid er et metallkarbid dannet av kombinasjonen av wolfram og karbonelementer. Det eksisterer vanligvis i form av pulver og er sintret til et fast stoff ved høy temperatur. Hovedfunksjonene inkluderer:

Wolframkarbid er et av de hardeste materialene på jorden, med en hardhet nær diamant, nest etter diamant og kubisk bornitrid. Dens hardhet gir den en enestående fordel i mange krevende bruksområder, spesielt i miljøer med høy slitasje.

Slitasjemotstanden til wolframkarbid gjør det til et ideelt valg for skjæreverktøy og gruveverktøy. Det kan opprettholde stabil ytelse under ekstremt høye friksjonsforhold, noe som forlenger verktøyets levetid betydelig.

Wolframkarbid har et høyt smeltepunkt (ca. 2870°C), noe som gjør at det kan opprettholde stabil ytelse i høytemperaturmiljøer og er mye brukt i felt som krever høy temperaturtoleranse.

Til tross for sin sprøhet, har wolframkarbid en meget høy trykkfasthet og egner seg for bruk i utstyr og verktøy som tåler store belastninger.

Wolframkarbid har god korrosjonsbestandighet mot en rekke syrer, alkalier og andre kjemikalier, og er egnet for en rekke tøffe arbeidsmiljøer.

Produksjonsprosessen av wolframkarbid inkluderer vanligvis følgende trinn:

Først blandes rent wolframpulver og karbonpulver i en viss andel. På grunn av det høye smeltepunktet til wolfram, oppnås wolframkarbid vanligvis gjennom kjemiske reaksjoner.

Det blandede wolframpulveret og karbonpulveret blandes jevnt og dannes deretter ved hjelp av presseteknologi. Denne prosessen må utføres under høyt trykk for å sikre en tett binding mellom pulverpartiklene.

Det dannede pulveret sintres ved høy temperatur, vanligvis mellom 1600°C og 2000°C. Under sintringsprosessen reagerer wolfram og karbon for å danne et hardt wolframkarbidfast stoff.

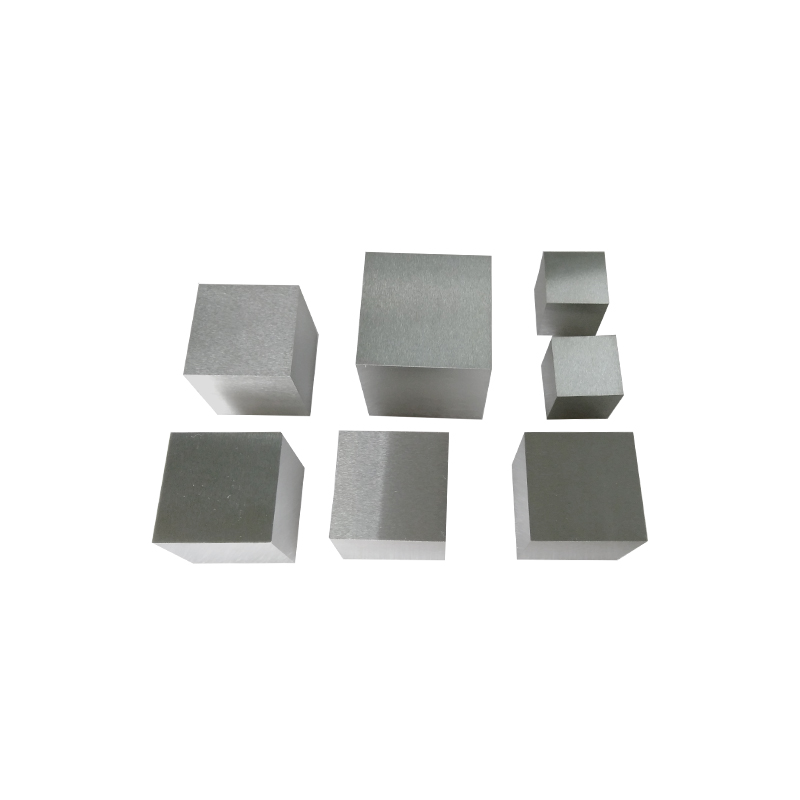

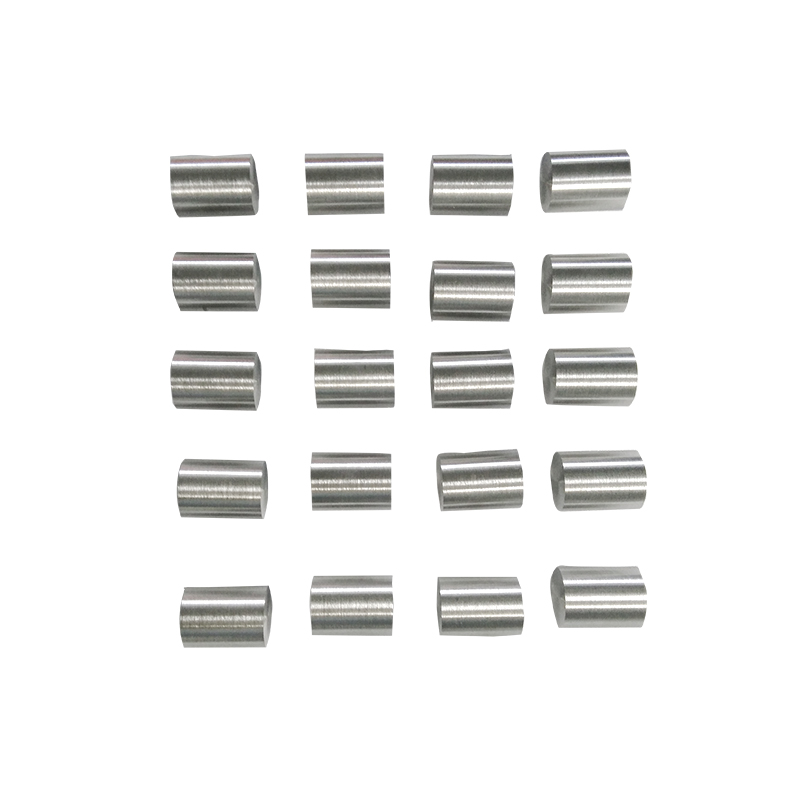

Det sintrede wolframkarbidet har vanligvis en grov form, så etterfølgende bearbeiding som sliping og skjæring er nødvendig for å oppnå spesifikke krav til størrelse og form.

Wolframkarbid har blitt mye brukt i mange bransjer på grunn av dets utmerkede egenskaper, spesielt ved høy slitasje, høy temperatur og trykkbestandige anledninger. De viktigste bruksområdene inkluderer:

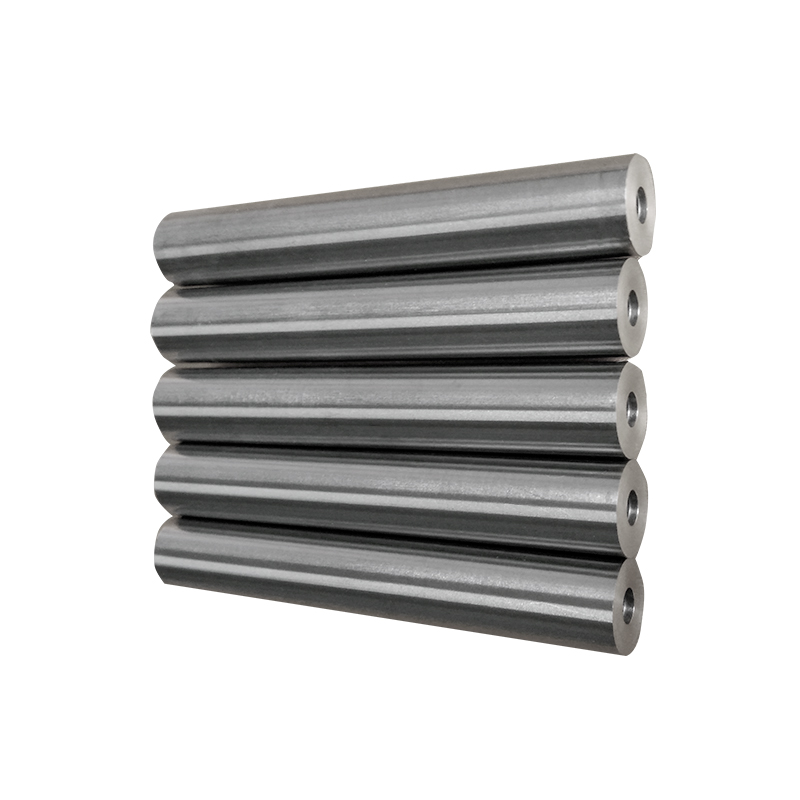

Wolframkarbid er mye brukt i produksjon av skjæreverktøy som dreieverktøy, freser, borkroner, rømmer osv. På grunn av sin høye hardhet og slitestyrke kan skjæreverktøy av wolframkarbid forbli skarpe i høyintensiv metallbearbeiding, og forbedrer behandlingseffektivitet og presisjon.

Wolframkarbid er mye brukt i produksjon av gruveverktøy og oljeboreverktøy, slik som borkroner, fjellboreverktøy osv. De tåler store slag og ekstrem slitasje, noe som forbedrer verktøyenes levetid betydelig.

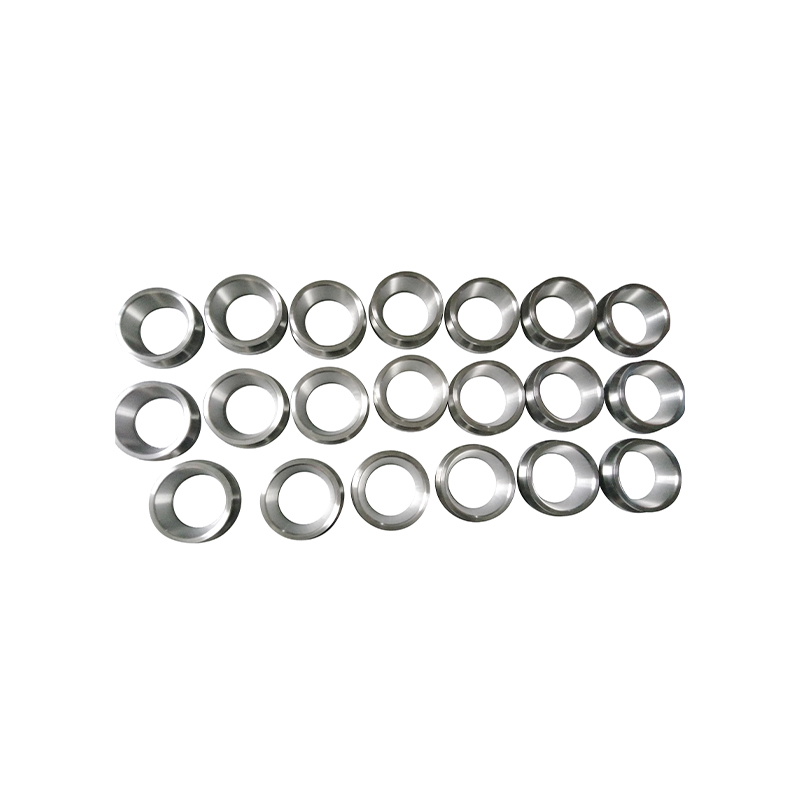

Wolframkarbid brukes som formmateriale innen sprøytestøpeformer, støpeformer og kjøleformer. Dens slitestyrke og termiske støtmotstand gjør den til et ideelt valg for støpeformer med høy etterspørsel.

Den høye styrken og høytemperaturmotstanden til wolframkarbid gjør det brukt i romfart og militære felt, spesielt i produksjon av komponenter for høyhastighetsfly og penetrerende stridshoder og kampkomponenter.

Wolframkarbid brukes også til å produsere høylastede komponenter i biler, slik som motordeler, clutchplater osv. Det tåler ekstremt høye temperaturer og friksjon, og forbedrer effektivt holdbarheten og sikkerheten til bildeler.

Wolframkarbid brukes også i enkelte elektroniske komponenter, som varmerør, kjøleribber osv., på grunn av sin utmerkede ledningsevne og varmebestandighet.

Selv om wolframkarbid har betydelige ytelsesfordeler, har det også noen utfordringer. For det første er wolframkarbidmaterialer relativt skjøre og enkle å bryte eller fragmentere, så de må styrkes i noen applikasjoner. I tillegg er prosesseringskostnadene for wolframkarbid høye, og energiforbruket i produksjonsprosessen er stort, noe som begrenser populariteten i noen lavkostapplikasjoner.

Med fremskritt innen vitenskap og teknologi, er også forsknings- og produksjonsteknologien til wolframkarbid i stadig utvikling. I fremtiden kan bruken av wolframkarbid utvides til flere felt, for eksempel mer sofistikert elektronisk utstyr, flere tekniske applikasjoner under høye temperatur- og høytrykksforhold osv. Samtidig, med utviklingen av grønn produksjonsteknologi, reduserer miljøpåvirkning av wolframkarbidproduksjon vil bli et forskningsfokus.