Molybdenplater for halvledere er kritiske strukturelle og funksjonelle komponenter som brukes i waferbehandling, tynnfilmavsetning, ioneimplantasjon og høytemperaturutstyr. Deres popularitet i halvlederindustrien kommer fra molybdens unike kombinasjon av høyt smeltepunkt, utmerket termisk ledningsevne, lav termisk ekspansjon og sterk motstand mot deformasjon under ekstreme forhold.

Å velge riktig molybdenplate er ikke bare et spørsmål om å velge en standard metallplate. Halvlederapplikasjoner krever ekstremt høy materialkonsistens, renhet og dimensjonsstabilitet. Selv mindre variasjoner kan påvirke ytelsen, enhetens ytelse og utstyrets levetid.

Materialrenhet og kjemisk sammensetning

Renhet er en av de viktigste hensynene ved valg av molybdenplater for halvlederbruk. Forurensninger kan avgass, reagere ved høye temperaturer eller introdusere defekter i sensitive prosesser.

Krav til høy renhet

Molybdenplater av halvlederkvalitet krever vanligvis renhetsnivåer på 99,95 % eller høyere. Høyere renhet reduserer risikoen for partikkelforurensning og sikrer stabil ytelse i vakuum- og høytemperaturmiljøer.

Kontroll av sporstoffer

Elementer som oksygen, karbon, silisium og jern må kontrolleres nøye. For mye sporelementer kan svekke korngrensene, redusere termisk ytelse eller forårsake uønskede kjemiske interaksjoner under behandlingen.

Termisk ytelse og varmestabilitet

Halvlederproduksjon involverer ofte temperaturer som overstiger flere hundre eller til og med tusen grader Celsius. Molybdenplater velges først og fremst for deres evne til å opprettholde mekanisk og dimensjonsstabilitet under disse forholdene.

Høyt smeltepunkt fordel

Med et smeltepunkt over 2600°C forblir molybden stabil i prosesser der mange andre metaller vil mykne eller deformeres. Dette gjør molybdenplater ideelle for varmeovner, susceptorer og støttekomponenter.

Lav termisk ekspansjon

Lav termisk ekspansjon minimerer dimensjonsendringer under oppvarmings- og kjølesykluser. Denne stabiliteten er avgjørende for å opprettholde presis justering i halvlederutstyr og redusere stress på wafere og belegg.

Mekanisk styrke og strukturell integritet

Molybdenplater for halvledere må tåle mekaniske belastninger, termisk syklus og gjentatt prosessering uten å sprekke eller vri seg.

Kornstruktur, tetthet og fremstillingsmetode påvirker alle mekanisk ytelse. Plater med jevn, finkornet mikrostruktur gir generelt bedre styrke og utmattelsesmotstand.

Overflatefinish og flathetskontroll

Overflatekvalitet påvirker direkte ytelsen i halvledermiljøer. Rue eller ujevne overflater kan fange partikler, forårsake lokal overoppheting eller forstyrre tynnfilmavsetning.

Krav til overflateruhet

Avhengig av applikasjonen kan molybdenplater kreve presisjonssliping, polering eller lapping. En kontrollert overflateruhet sikrer jevn kontakt og jevn termisk overføring.

Flathet og dimensjonstoleranse

Høy planhet er avgjørende for plater som brukes som bærere, bunnplater eller monteringsoverflater. Trange dimensjonstoleranser bidrar til å opprettholde repeterbarhet og redusere innrettingsfeil i automatisert utstyr.

Produksjonsprosess og platekonsistens

Produksjonsmetoden som brukes til å produsere molybdenplater har en direkte innvirkning på ytelsen. Rulle-, smi- og sintringsprosesser påvirker tetthet, kornorientering og indre stress.

For halvlederapplikasjoner er plater med jevn tykkelse, minimale indre defekter og jevne mekaniske egenskaper sterkt foretrukket.

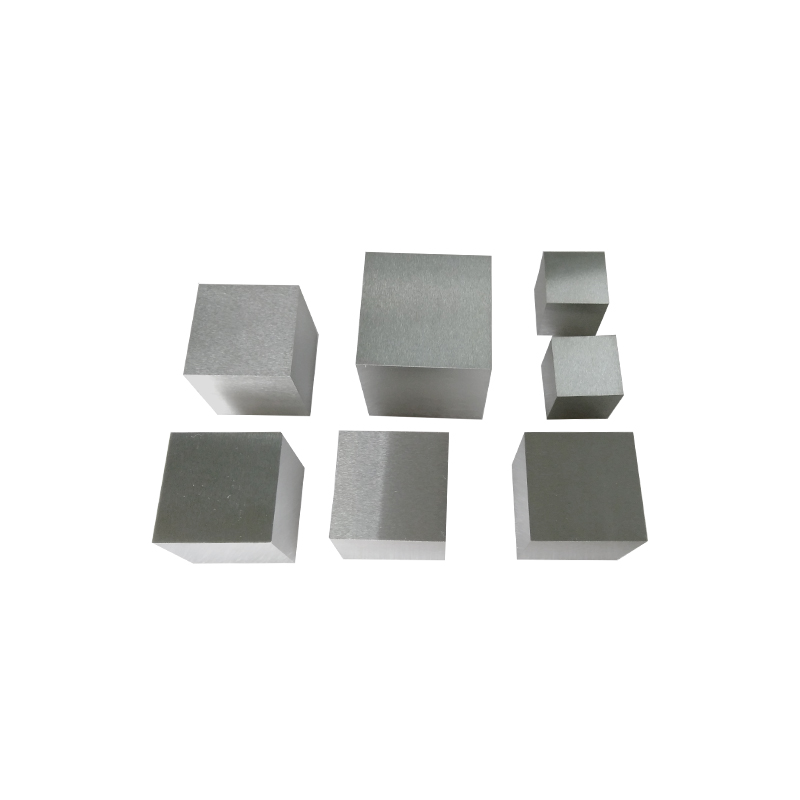

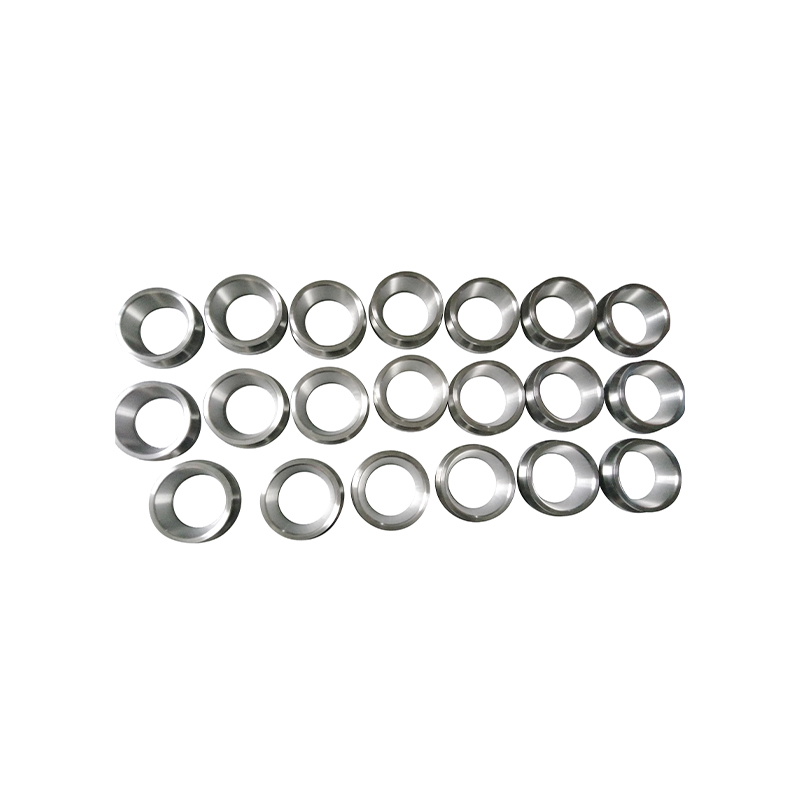

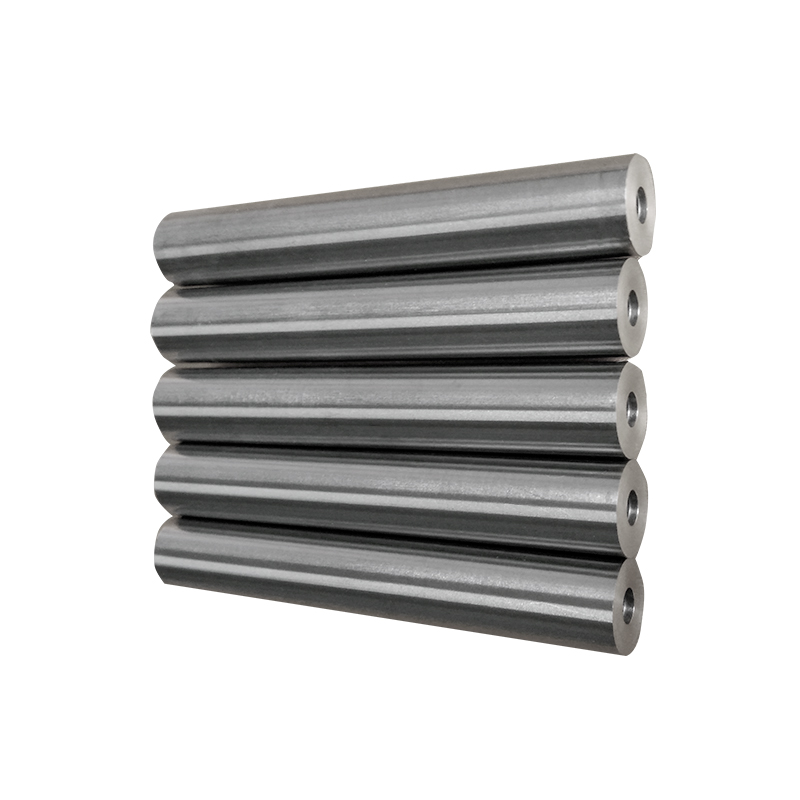

Bearbeidbarhet og tilpasset fabrikasjon

Mange halvlederkomponenter krever tilpassede former, hull, spor eller komplekse geometrier. Bearbeidbarheten til molybdenplater er derfor en viktig seleksjonsfaktor.

Høykvalitetsplater med kontrollert kornstruktur er lettere å bearbeide nøyaktig, reduserer verktøyslitasje og forbedrer dimensjonsnøyaktigheten i ferdige komponenter.

- Presisjons CNC maskineringsevne

- Stabil ytelse under skjæring og boring

- Redusert risiko for kantsprekker

Kompatibilitet med halvlederprosesser

Ulike halvlederprosesser stiller ulike krav til molybdenplater. Bruksområder kan omfatte fysisk dampavsetning, kjemisk dampavsetning, etsing eller gløding.

Det er viktig å sikre at den valgte molybdenplaten fungerer pålitelig i det tiltenkte miljøet, inkludert vakuumnivåer, reaktive gasser og gjentatt termisk syklus.

Sammenligning av nøkkelutvalgsfaktorer

| Seleksjonsfaktor | Hvorfor det betyr noe | Innvirkning på ytelse |

| Renhetsnivå | Reduserer forurensningsrisiko | Høyere utbytte og pålitelighet |

| Termisk stabilitet | Tåler høye temperaturer | Stabile prosessforhold |

| Overflatefinish | Sikrer jevn kontakt | Konsekvent filmkvalitet |

| Dimensjonsnøyaktighet | Støtter presis justering | Forbedret prosess repeterbarhet |

Leverandørkapasitet og kvalitetssikring

Å velge en pålitelig leverandør er like viktig som å velge riktig materiale. Molybdenplater av halvlederkvalitet krever streng kvalitetskontroll, sporbarhet og inspeksjonsstandarder.

Leverandører med erfaring innen halvledermaterialer kan gi detaljerte materialsertifiseringer, dimensjonsrapporter og konsistent batch-til-batch-kvalitet.

Balanse mellom kostnad og langsiktig verdi

Mens molybdenplater med høy renhet kan ha en høyere forhåndskostnad, oppveier deres langsiktige verdi ofte innledende besparelser fra materialer av lavere kvalitet. Redusert nedetid, færre defekter og lengre levetid bidrar til lavere totale eierkostnader.

I halvlederproduksjon er pålitelighet og konsistens langt mer verdifulle enn minimale materialkostnader.

Foreta et informert valg for halvledersuksess

Når du velger molybdenplater for halvlederapplikasjoner, må faktorer som renhet, termisk ytelse, overflatekvalitet og leverandørevne vurderes nøye. Hvert element påvirker direkte prosessstabilitet, produktutbytte og utstyrsytelse.

Ved å fokusere på applikasjonsspesifikke krav og langsiktig ytelse, kan produsenter velge molybdenplater som støtter pålitelig, effektiv og høypresisjon halvlederproduksjon.