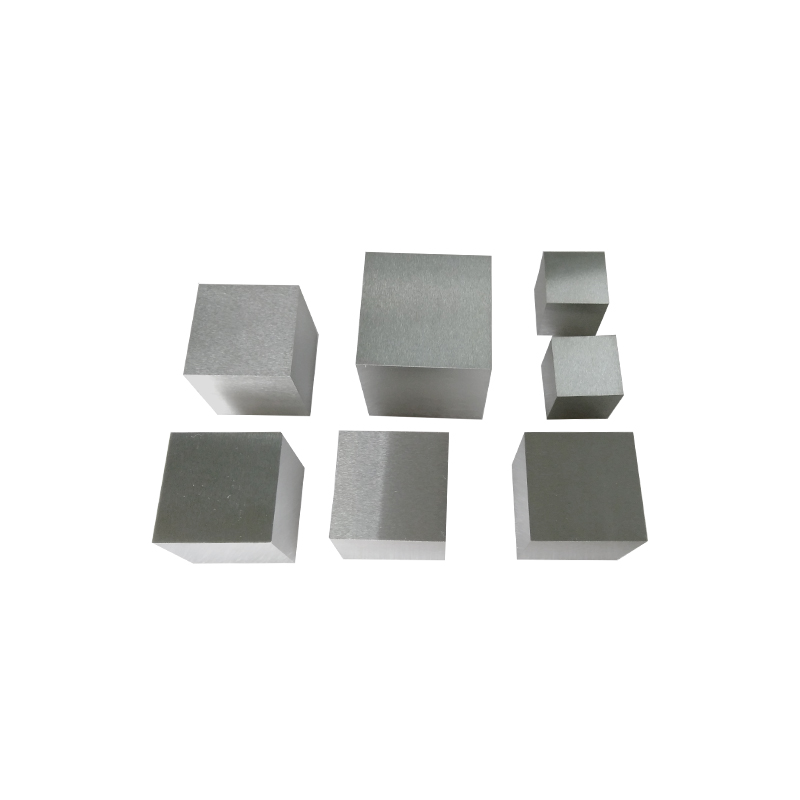

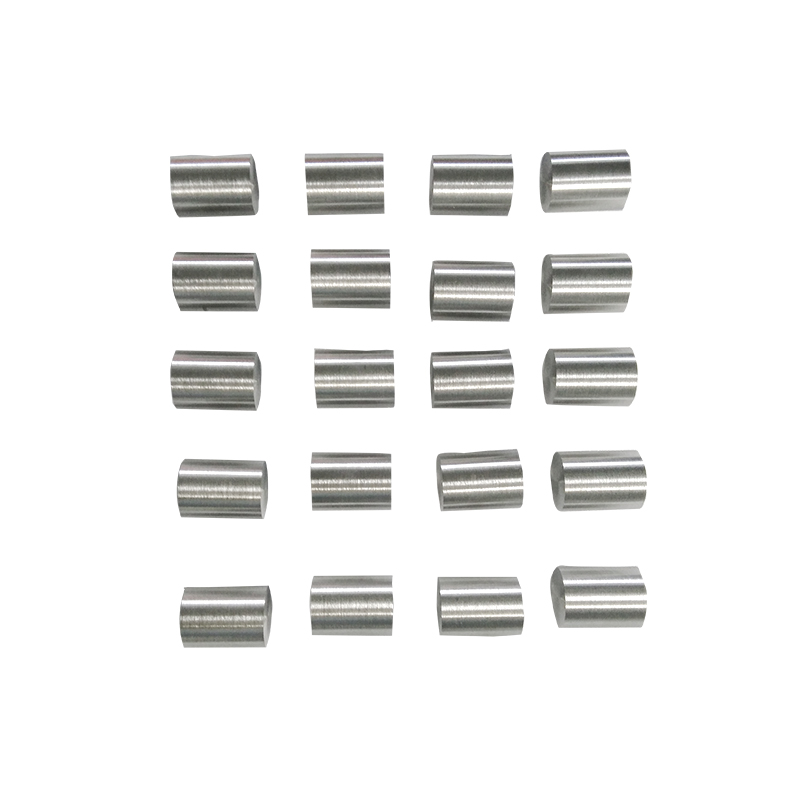

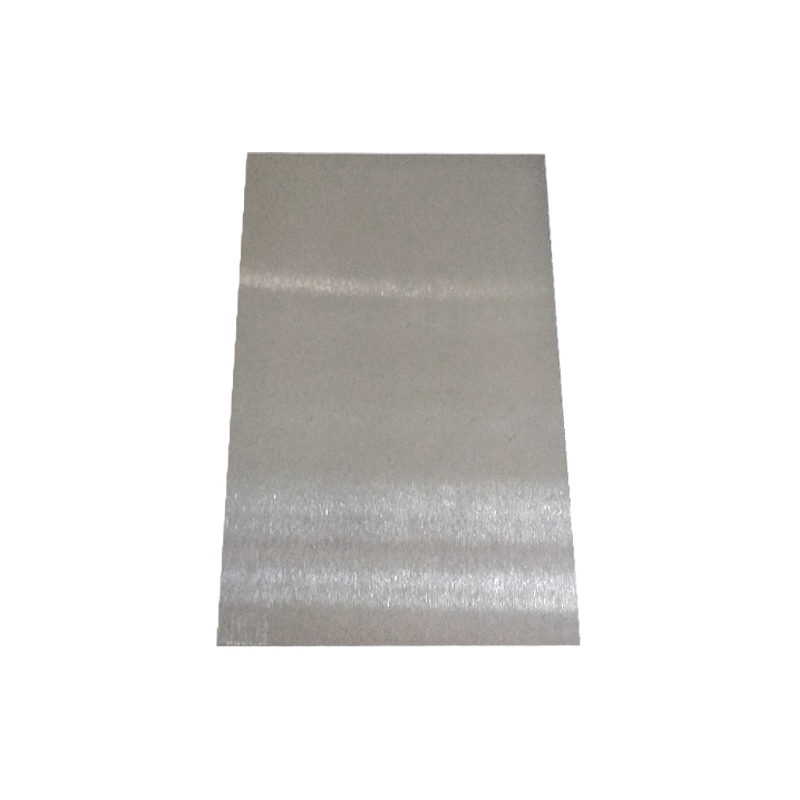

Wolframplater er kritiske komponenter i bransjer som krever materialer med eksepsjonelle Høytemperaturresistens , tetthet , og Mekanisk styrke . Takk til Tungsten's unike egenskaper, feller eksempel dens Høyeste smeltepunkt blant metaller (3422 ° C) og Utmerket strålingsskjerming , Wolframplater finner applikasjoner innen luftfart, elektronikk, medisinsk utstyr og atomreaktorer.

Denne artikkelen fordyper de omfattende produksjons- og behandlingen av trinn som er involvert i å produsere Wolframplater , fra råstoffforberedelse til endelig etterbehandling.

1. Oversikt over wolfram og dens egenskaper

Tungsten (W) er et tett, hardt, sølvhvit metall kjent for:

-

Ekstremt høyt smeltepunkt: 3422 ° C (6192 ° F)

-

Høy tetthet: 19,3 g/cm³ (nær gull)

-

Høy strekkfasthet og hardhet

-

Utmerket motstand mot slitasje og korrosjon

-

God elektrisk og termisk ledningsevne

Disse egenskapene gjør wolframplater ideelle for ekstreme miljøer , men også utfordrende å produsere på grunn av dens hardhet og sprøhet.

2. Råstoffforberedelse

A. Tungstenmalm til wolframpulver

-

Gruvedrift og ekstraksjon: Wolframmalm (hovedsakelig scheelite eller wolframite) blir utvunnet og behandlet for å trekke ut wolframkonsentrat.

-

Kjemisk prosessering: Konsentratet omdannes til wolframtrioksid (WO₃) gjennom steking og kjemisk rensing.

-

Pulverproduksjon: Wo₃ reduseres deretter med hydrogen ved høye temperaturer for å produsere rent wolframpulver.

Tungstenpulver med høy renhet (≥99,95%) er avgjørende for å produsere plater av høy kvalitet.

3. Pulvermetallurgi: Kjerneproduksjonsteknikken

Fordi Tungsten's Ekstrem smeltepunkt gjør konvensjonell smelting og støping upraktisk, Pulvermetallurgi er den primære produksjonsmetoden.

Trinn 1: Pulverforberedelse

-

Tolframpulveret blandes med små mengder tilsetningsstoffer (som nikkel, jern eller kobber) hvis du lager wolframlegeringer.

-

Pulveret må være uniform og fin For å sikre god sintring.

Trinn 2: Komprimering eller trykk

-

Wolframpulver blir komprimert til en "grønn" form under høyt trykk ved bruk av metoder som uniaxial pressing or isostatisk pressing .

-

Pressingen produserer en tett, formet billet eller plate.

Trinn 3: Sintring

-

Den pressede formen gjennomgår sintring Ved temperaturer fra 1400 ° C til 2500 ° C i en kontrollert atmosfære (vanligvis hydrogen eller vakuum) for å binde pulverpartiklene.

-

Sintring forteller materialet, øker mekanisk styrke og reduserer porøsiteten.

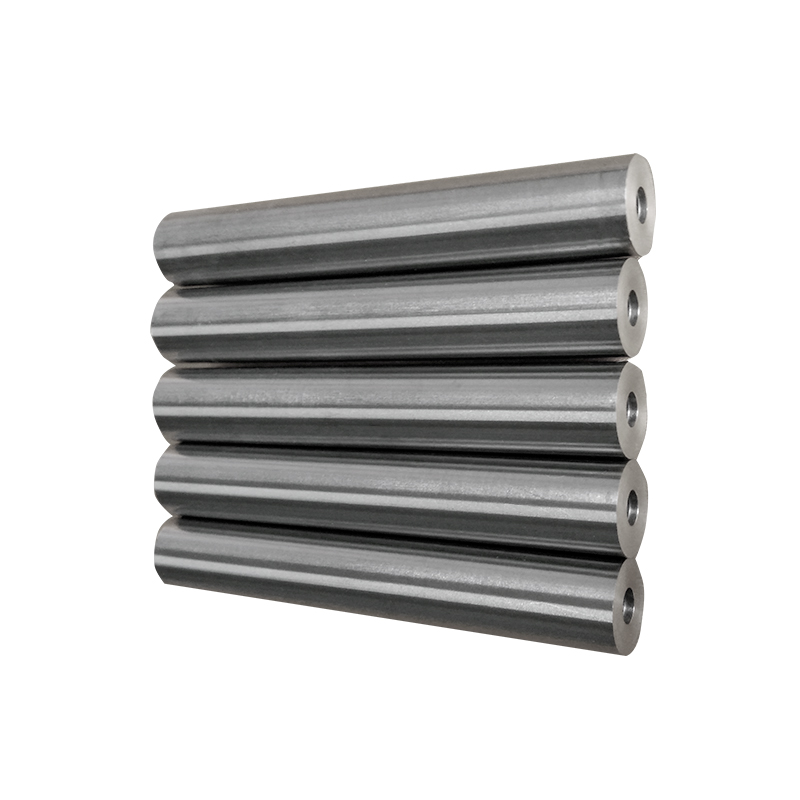

4. Varm rulling og smi

Etter sintring er wolfram billet eller plate ofte Hot jobbet For å forbedre tettheten, avgrense kornstruktur og oppnå ønsket tykkelse:

-

Varm smiing: Oppvarmede billetter er smidd for å redusere tykkelsen og forbedre mekaniske egenskaper.

-

Varm rulling: Tolframplaten rulles ved forhøyede temperaturer for å danne en flat plate med ensartet tykkelse og overflatebehandling.

-

Dette trinnet hjelper også Fjern gjenværende porøsitet og forbedrer seg seighet .

På grunn av tungstens sprøhet, krever varmt arbeid presis temperatur og deformasjonskontroll.

5. Maskinering og etterbehandling

Wolframplater krever ofte presisjonsbearbeiding for dimensjoner og overflatebehandling:

-

Sliping og polering: For å oppnå stramme toleranser og glatte overflater, gjennomgår wolframplater overflatesvering og polering.

-

Skjæring: Metoder som lednings EDM, laserskjæring eller kutting av vannjet brukes til å forme platen.

-

Boring og fresing: Maskinering av wolfram krever diamant- eller karbidverktøy på grunn av hardheten.

-

Annealing: Noen ganger er wolframplater glødet etter machining for å lindre indre belastninger.

6. Kvalitetskontroll og testing

Produsenter utfører strenge kvalitetskontroller:

-

Tetthetsmåling: For å sikre at platen oppfyller tetthetsspesifikasjoner.

-

Mikrostrukturanalyse: Bruke mikroskopi for å sjekke kornstørrelse og ensartethet.

-

Mekanisk testing: Hardhet, strekkfasthet og påvirkningsmotstandstester.

-

Overflateinspeksjon: For feil som sprekker, porøsitet eller inneslutninger.

-

Dimensjonal inspeksjon: Bruke CMMS (koordinatmålingsmaskiner) for presisjon.

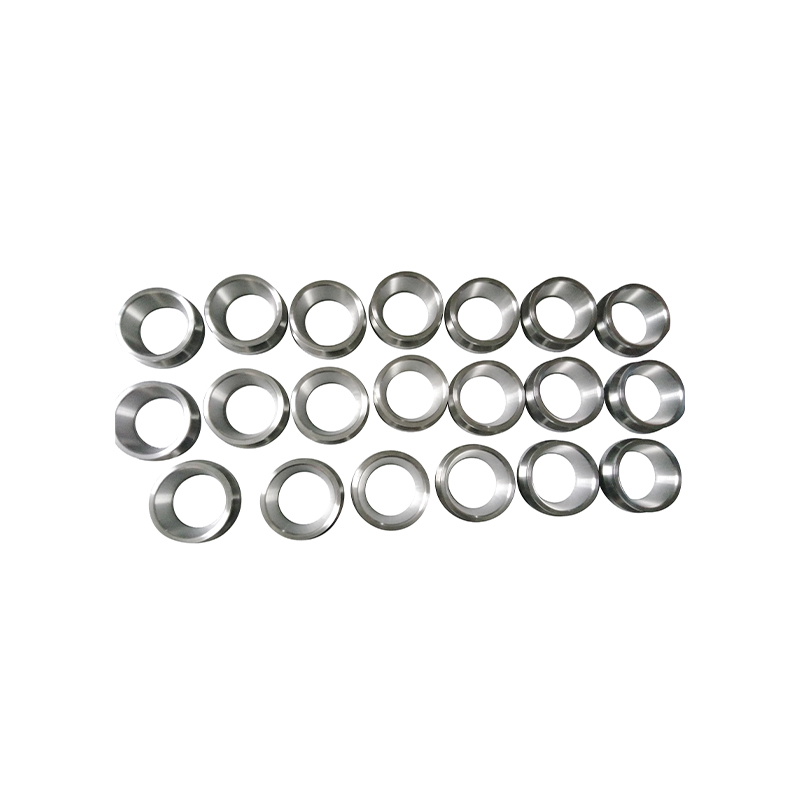

7. Spesialisert prosessering for wolframlegeringer og belegg

-

Mange wolframplater er legert med elementer som nikkel , stryke , eller kopper for å forbedre maskinbarhet og seighet.

-

Overflatebehandlinger som Kjemisk etsing , elektropolering , eller belegg (f.eks. Nikkelbelegg) kan forbedre korrosjonsmotstanden eller elektriske egenskaper.

8. Miljø- og sikkerhetshensyn

-

Behandling av wolframpulver krever håndtering Fin svevestøv nøye for å unngå inhalasjonsfare.

-

Høytemperatur sintringskrav Spesialiserte ovner med gasskontroll for å forhindre oksidasjon.

-

Avfallshåndtering og resirkulering av wolframskrok er viktig for bærekraft.

9. Søknader som driver produksjonsstandarder

Tolframplater er produsert i henhold til applikasjonsspesifikke standarder:

-

Aerospace: Plater må oppfylle luftfartsgrad og styrkestandarder.

-

Elektronikk: Ultra-flat, polerte wolframplater brukes som varmevasker eller elektroder.

-

Medisinsk: Wolframplater for stråling av stråling krever presis tykkelseskontroll.

-

Kjernefysisk: Strålingsskjermingsplater trenger sertifisering for nøytron- og gamma -demping.

10. Sammendrag av produksjonsprosessen for wolframplate

| Skritt | Beskrivelse | Nøkkelparametere |

| Råstoffforberedelse | Gruvedrift, kjemisk konvertering, pulverproduksjon | Renhet ≥ 99,95%, fin pulverstørrelse |

| Pulverkomprimering | Trykk på wolframpulver i grønne billetter | Høyt trykk uniaxial eller isostatisk pressing |

| Sintring | Høytemperaturbinding under hydrogen eller vakuum | 1400–2500 ° C, kontrollert atmosfære |

| Varmt arbeid | Smiing og rulling for å avgrense struktur og tykkelse | Presis temperaturkontroll, deformasjon |

| Maskinering og etterbehandling | Sliping, skjæring, polering for endelige dimensjoner | Diamant/karbidverktøy, overflatebehandling |

| Kvalitetskontroll | Tetthet, mekaniske, mikrostrukturtester | Streng toleranse sjekker |

Konklusjon

Å produsere wolframplater er en kompleks, flertrinnsprosess Tungt avhengig av pulvermetallurgi og høye temperaturbehandling på grunn av Tungstens eksepsjonelle smeltepunkt og hardhet. Kombinasjonen av pulverkomprimering, sintring, varm arbeid , og Presisjonsmaskinering muliggjør produksjon av plater som oppfyller de krevende behovene til avanserte næringer.

Ved å forstå disse produksjonstrinnene, kan ingeniører og kjøpere bedre spesifisere wolframplater tilpasset applikasjonene sine og sikre den beste balansen mellom kvalitet, ytelse og kostnad.